Über das Thema Linerless-Etiketten konnten Sie bereits im vergangenen Jahr auf unserer Website lesen. Aufbau, Anwendungen und Vorteile wurden in diesem Blog beschrieben.

Heute widmen wir uns der Fragestellung, weshalb hochwertige Einzelkomponenten verwendet werden sollten und weshalb die Verwendung preiswerter Komponenten am Ende die teurere Variante sein kann.

Materialien für Linerless-Etiketten

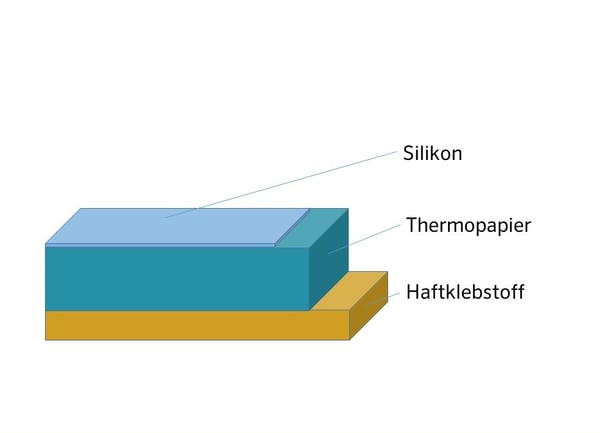

Zur Herstellung von Linerless-Etiketten werden in der Regel folgende Materialien benötigt:

- Papier, Folie oder Thermopapier

- Silikon

- Klebstoff

Teilweise sind Linerless-Etiketten auch bedruckt, so dass auch noch Druckfarben benötigt werden.

Der Druck muss dabei vor dem Beschichten mit Silikon erfolgen, so dass dieser zwischen Papier und Silikon liegt.

Qualitativ hochwertiges Papier und dessen Einfluss auf das Silikon

Wie bei vielen Dingen im Leben so gilt auch bei der Herstellung von Linerless-Rollen, dass qualitativ hochwertige Materialien verwendet werden sollen.

Dies fängt beim Papier an. Das Papier soll eine möglichst geschlossene Oberfläche aufweisen. Bei der Verwendung von Thermopapieren werden Topcoated-Versionen empfohlen. Diese haben eine sehr geschlossene Oberfläche. Dadurch bleibt das Silikon an der Oberfläche und kann gut vernetzt werden. Bei zu offenporigen Papieren dringt das flüssige Silikon ins Papier ein und es besteht die Gefahr, dass es nicht ausreichend vernetzt wird. Dadurch kann es zum einen zum Silikonübertrag auf den Klebstoff kommen und die Haftung des Klebstoffs geht verloren. Zum anderen besteht die Gefahr, dass es relativ schnell zu Ablagerungen am Thermokopf des Druckers kommt und dieser angehalten und gereinigt werden muss. Um einen entsprechend niedrigen Release zu erhalten, muss eine bestimmte Menge an Silikon auf der Papieroberfläche liegen. Dringt ein Teil des Silikons ins Papier ein, muss die Silikonmenge erhöht werden, um den gewünscht niedrigen Release zu erhalten. Da Silikon teuer ist, kann unter Umständen die Einsparung, die ich bei Verwendung eines preiswerten Papiers erziele, bereits durch die höhere aufzubringende Silikonmenge aufgezehrt werden.

Einsparungen beim Klebstoff, sinnvoll oder nicht?

Kommen wir nun zur weiteren wichtigen Komponente: dem Klebstoff

Hier sind auf den ersten Blick grosse Einsparungen möglich. Zum Teil werden Klebstoffe zu Preisen von 3.50 €/kg für Linerless-Anwendungen angeboten. Ein sehr verlockendes Angebot, wenn andere Anbieter für 4.50 €/kg anbieten. Bei einem Einkaufsvolumen von 10 to p.a. lassen sich so schnell mal 10.000 € sparen – für den Linerless-Hersteller ein gutes Geschäft.

Aber hat diese Einsparung auch bis zum Ende der Prozesskette Bestand?

Dazu müssen wir uns die nachfolgenden Schritte ansehen: Die hergestellten Rollen gehen zu den Verbrauchern beispielsweise in die Supermärkte oder Logistikcenter. In den dort vorhandenen Druckern dürfen sie die Walzen, das Schneidmesser und den Druckkopf nicht verunreinigen. Nur so ist eine lange Laufzeit und geringe Wartungsfrequenz der Drucker gegeben.

Aber wie sieht die Realität aus?

Gehen wir mal von einer Kostendifferenz des Klebstoffes von 1 €/kg aus. Bei einem Auftragsgewicht von 15 gsm und einer Etikettengrösse von 60x100 mm (0.006 m2) beträgt die Kostendifferenz 0.01 Cent/Etikett – nicht gerade viel. Bei 100‘000 Etiketten betragen die Mehrkosten eines hochwertigen Klebstoffes schon 10 € und bei 1 Mio. Etiketten 100 €. Hat man nun mehrere Drucker im Einsatz und druckt viele Etiketten so kann sich das Einsparpotential bei Verwendung eines preiswerten Klebstoffes auf mehrere 1‘000 € im Jahr belaufen. Nun müssen wir uns aber auch die Performance auf dem Drucker ansehen: Bei Verwendung von artimelt-Klebstoff lassen sich mehr als 1 Mio. Etiketten drucken und schneiden, ohne dass es zu längeren Ausfallzeiten des Druckers durch verunreinigte Walzen, Messer oder Druckköpfen kommt. Dies wurde durch ausführliche Tests eines unabhängigen Druckerherstellers bestätigt.

Wenn wir davon ausgehen, dass mit einem preiswerteren Klebstoff lediglich 100‘000 Etiketten gedruckt und geschnitten werden können, sieht die Rechnung wie folgt aus:

- Einsparung durch den preiswerten Klebstoff: 10 €

- Austausch der verklebten Walzen im Drucker: 10 €

- Anlagenstillstand (1 h): 200 €

Somit hat man mit einem preiswerten Klebstoff schon mal eine negative Bilanz.

Muss dann noch ein Servicetechniker des Waagenherstellers eine ausserplanmässige Wartung durchführen, wird es richtig teuer. Bei einem geschätzten Stundensatz von 100 € und einem halben Arbeitstag, kommen so schon mal 400 € an Kosten für den Techniker zusammen. Dazu nochmals 800 € für 4 Stunden Stillstand.

Das heisst, bei 100‘000 Etiketten, fallen in diesem Beispiel bei Verwendung des preiswerteren Klebstoffes in der ganzen Wertschöpfungskette Mehrkosten von 1‘200 € an, die der Endverbraucher tragen muss! Rechnet man dies auf die 1 Mio. Etiketten hoch, so kann der Endverbraucher trotz des teureren Klebstoffes 12‘000 € sparen!

Dieses Einsparpotential ist nun weitaus grösser, als die Mehrkosten für den hochwertigeren Klebstoff! Das Einsparpotential an Nerven ist dabei noch gar nicht berücksichtigt, weil unbezahlbar.

Zusammenfassung

Ich fasse zusammen:

- Hochwertige Materialien sind auf den ersten Blick teuer

- Hochwertige Komponenten bieten oftmals bessere Verarbeitungsleistung und Produktperformance

- Es dürfen nicht nur die Materialkosten betrachtet werden, sondern die Gesamtkosten in der ganzen Wertschöpfungskette

- Unter Berücksichtigung der Materialkosten und Verarbeitungsleistung ergibt sich oftmals ein hohes Einsparpotential durch die Verwendung hochwertiger, teurerer Komponenten

Sprechen Sie mit unseren Klebstoffexperten, um den richtigen Klebstoff für Ihre Anwendung zu finden.